Quaker Houghton Hocut 4444

Quaker Houghton Hocut 4444 behoort tot de Hocut 4000 serie, een vooruitstrevende boor- en formaldehydevrije emulsietechnologie met goede smeereigenschappen, en vormt een zeer stabiele emulsie met uitstekende verspanende eigenschappen.

Waarom kiezen voor KSM

- Gemiddeld 10% voordeliger dan online

- Al ruim 65 jaar praktijkervaring

- Meer dan 1.000 klanten

- Altijd een merkonafhankelijke oplossing

- Totaaloplossing: (koel)smeermiddelen én services

Enkele van onze meer dan 1.000 referenties

Toepassing

Quaker Houghton Hocut 4444 wordt aanbevolen voor lichte tot middelzware verspanende werkzaamheden op verschillende materialen zoals aluminiumlegeringen, magnesiumlegeringen, vezel versterkte composieten en ijzer. De uitstekende smerende werking van de emulsie heeft goede verspanende eigenschappen en verlengt de standtijd van de gereedschappen.

Door de stabiele emulsie en lange standtijd is het product goed geschikt voor centrale systemen alsmede standalone machines. De moderne boorvrije technologie verlengt de emulsie standtijd zonder toevoeging van biocides. Hocut 4444 is een veelzijdige formulering welke weinig schuim en geen zeepvorming geeft in zacht tot hard water.

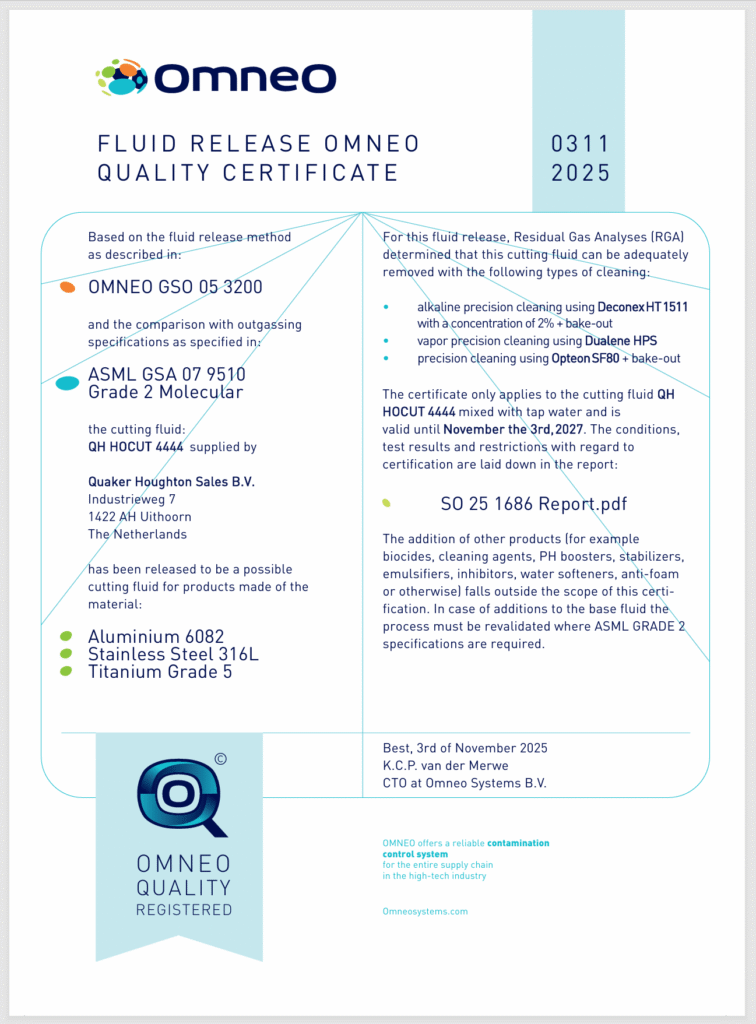

Quaker Houghton Hocut 4444 is november 2025 Grade 2 ge(her)certificeerd voor het verspanen van aluminium, roestvrij staal en titanium.

Voordelen

- Verschillende inzetmogelijkheden: ideaal voor algemene verspaning op zeer uiteenlopende materialen.

- Goede anti-corrosie eigenschappen: ook voor gevoelige aluminiumlegeringen.

- Zeer stabiele emulsie: geringe inzet van additieven en lage gebruikskosten.

- Boorvrij: geen SVHC-classificatie onder REACH.

- Uitstekende reinigingskracht: schone werkstukken, machines en werkomgeving.

- Zeer gering schuimgedrag: ideaal voor de hoge snelheden en drukken in middelhard tot hard water.

- Goed EHS-profiel: bevat geen boor, chloor, fenol, secundaire amines (voldoet aan TRGS 611) en formaldehyde.

Offerte aanvragen

Voor meer informatie kunt u altijd contact opnemen.

Volg KSM op LinkedIn

Meteen op de hoogte zijn van o.a. nieuwe producten en/of oplossingen, KSM nieuws en interessante artikelen/video’s? Volg ons dan via LinkedIn en ontvang automatisch updates.

Wilt u ook maximaal produceren tegen minimale kosten?

KSM heeft haar jarenlange ervaring en kennis, topkwaliteit producten én veelzijdige service gebundeld in de RCL (Reliability Centered Lubrication) methode. Hierdoor wordt stapsgewijs, zowel op product- als procesniveau, de klant begeleid naar het maximaal produceren tegen minimale kosten door middel van optimaal (smeertechnisch) onderhoud.

Het resultaat: productiemaximalisatie, een verlaging van risico’s en tot wel 30% kostenbesparingen.